导读:由于具有出色的化学和机械稳定性,具有高韧性的耐损伤陶瓷在各种实际应用中都非常需要,但由于模具形状的限制,目前的加工策略无法制造出具有复杂或定制几何形状的零件。本文报告了一种通过利用增材制造 (AM) 和新型仿生增韧设计来制造具有出色损伤容限的几何复杂陶瓷复合材料部件的有前景的方法。制成的陶瓷复合材料避免了灾难性故障,与纯陶瓷相比,韧性显著提高(≈116 倍),并具有传统方法无法创建的定制几何形状。

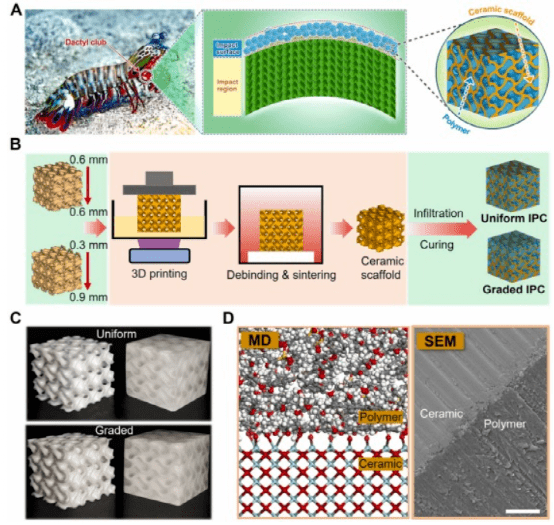

模仿珍珠层的实体结构已被认为是制造耐损伤陶瓷复合材料的有效解决方案。尽管珍珠层仿生陶瓷复合材料的优异性能已得到证实,但仿生复合材料中的不连续陶瓷相会导致硬/软界面处的应力集中,从而降低承载能力。因此,有望探索双连续相陶瓷复合材料。已经确定最外层的冲击表面是纳米颗粒复合材料,由互穿和双连续的高度矿化羟基磷灰石支架和有机相组成,如图 1 A所示的互穿相复合材料 (IPC)。通过实验,他们证明了球杆的冲击面能够在高应变率冲击期间定位损伤并防止裂纹萌生和扩展,从而表现出出色的能量吸收并避免灾难性损伤,这可以归因于两个的双连续性质阶段。硬无机相提供高断裂强度,软有机相保持结构完整性并能够提供高能量吸收。

迄今为止,许多研究试图制造耐损伤的 IPC,例如陶瓷/金属、金属/金属、金属/聚合物和聚合物/聚合物复合材料。例如,Marchi 等人生产了氧化铝/铝互穿相复合材料,这些复合材料被证明具有很高的抗压强度。张等人。通过金属熔化渗透成功地制造了 Mg/NiTi 双连续复合材料,因为所生产的复合材料在不同幅度下表现出更高的强度、显著的损伤容限和良好的阻尼能力。此外,Oraib 等人。开发了一种新型硬-软聚合物互穿相复合材料,并通过实验研究了复合材料的力学性能。然而,据我们所知,关于陶瓷/聚合物互穿相复合材料的报道有限。

在从组织工程到电子设备的各种应用中,都非常需要耐损伤但几何复杂或定制的陶瓷复合材料。然而,由于模具形状的限制,当前的加工策略(例如冷冻铸造或冰模板)无法为陶瓷复合材料的生产提供几何自由度。这就提出了一个问题,即是否可以开发一种工艺策略,使陶瓷复合材料同时具有复杂的几何形状和出色的损伤容限。3D 打印或增材制造为制造几何复杂的陶瓷复合材料开辟了新机遇。就 AM 而言,数字光处理 (DLP) 正在迅速确立其卓越的技术,能够生产具有合理精度和中等表面光洁度的高性能、无几何形状、无缺陷的零件。例如,赛义德等人。使用 3D 打印结合聚合物保形涂层来制造建筑多孔陶瓷/聚合物复合材料,虽然陶瓷复合材料避免了灾难性故障,但其应用不能扩展到广泛的结构部件,例如牙科修复体。

基于此,南方科技大学机械与能源工程系白家鸣教授团队在这项工作中,成功提出了一种通过 3D 打印和新型仿生设计制造具有复杂几何形状的耐损伤陶瓷复合材料的有前景的方法。模仿螳螂虾的双连续结构使所获得的陶瓷复合材料具有显著的韧性和承载能力。对仿生结构的增韧机制进行了实验和理论研究。所生产的复合材料在牙齿修复方面具有巨大的潜力。更重要的是,预计所提出的策略可以扩展到制造其他高性能工程材料,从而在组织工程、汽车和航空航天工业以及能源设备等众多领域实现新的应用。

相关研究成果以题“3D printing of ceramic composite with biomimetic toughening design”发表在增材制造顶刊Additive Manufacturing上。

链接:https://www.sciencedirect.com/science/article/pii/S2214860422004195

图 1。(A) 一只螳螂虾的照片(照片来源:Unsplash/CC0 Public Domain)及其双连续陶瓷/聚合物相结构在 dactyl 俱乐部的撞击表面上。(B) 体积分数为 40.8% 的均匀梯度陶瓷及其相应复合材料的设计和制造过程。C) 烧结后的陶瓷支架和复合材料固化抛光后的典型照片,样品尺寸为 12 × 12 × 12 mm 3。D) 陶瓷/聚合物界面键合的分子动力学模拟和 SEM 图像。比例尺:10 µm。

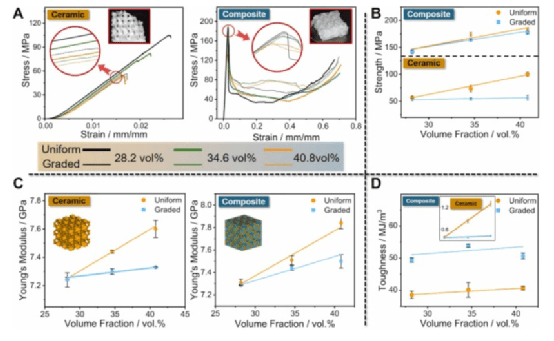

图 2。烧结陶瓷和陶瓷/聚合物复合材料的机械性能。(A) 具有均匀和渐变特征的烧结陶瓷和复合材料的压缩应力-应变曲线。力学性能与陶瓷体积分数的关系:(B)抗压强度;(C) 杨氏模量;(D) 韧性。

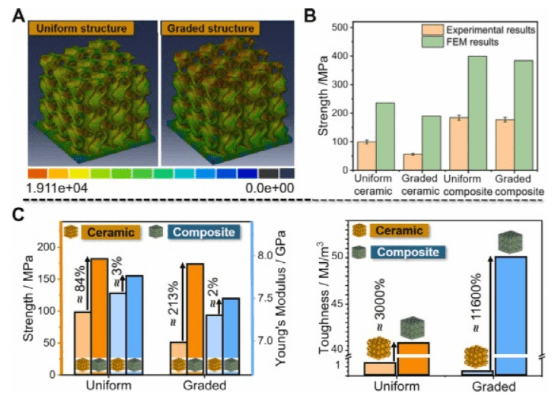

图 3。( A) 使用有限元分析的 TPMS 结构的应力分布。(B) 40.8 vol%烧结陶瓷和复合材料的抗压强度的实验和模拟结果。(C) 40.8 vol%烧结陶瓷和复合材料的抗压强度、杨氏模量和韧性的比较。

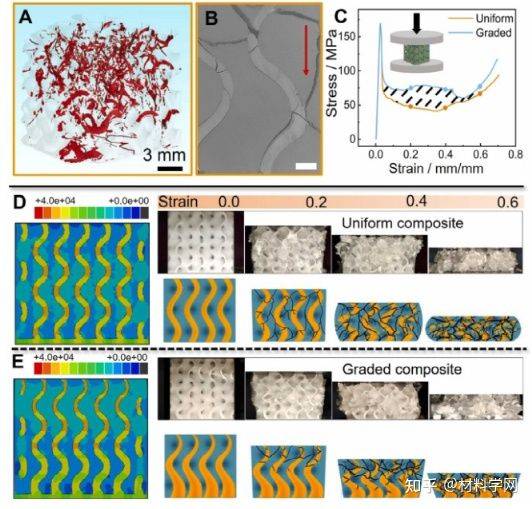

图 4。复合材料在压缩变形过程中的损伤机制。(A) 功能梯度复合材料的裂纹扩展图像显示广泛的裂纹偏转和界面剥离(红色)。(B) 复合材料的 SEM 图像,其中裂纹从底部扩展并在到达硬/软相界面时发生偏转;还观察到界面剥离。红色箭头表示压缩位移方向。比例尺:500 µm。(C) 34.6 vol% 均匀和梯度复合材料的应力-应变。陶瓷含量为 34.6 的均匀 (D) 和功能梯度 (E) 复合材料中的代表性压缩应力分布和变形演变过程 体积百分比。应变为 20%、40% 和 60% 时的变形演化过程以及相应的压缩变形示意图。

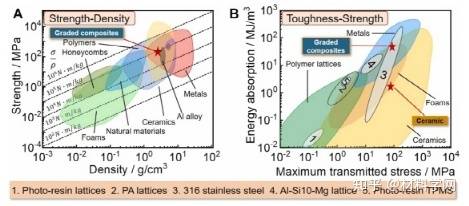

图 5。生产的复合材料与工程材料的性能比较。(A) 分级复合材料的比强度,以及各种其他材料。(B) 在这项工作中,复合材料和其他材料中每单位体积的能量吸收与最大传递应力的关系。

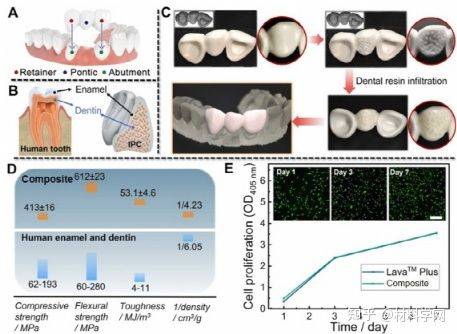

图 6。展示所生产的复合材料的牙科修复应用。(A) 3 单元 FPD 的三维模型和生产的 3 单元 FPD 坐在设计的固定树脂底座上。(B) 含有外釉质和内牙本质层的人类牙齿结构。(C) 3 单元 FPD 的设计和制造示意图,以及人下颌制造的 3 单元 FPD 的前视图。(D) 我们的复合材料与人类牙本质和牙釉质的抗压强度、抗弯强度、韧性和密度的比较。(E) 评估细胞增殖的 CCK-8 测定;两个样本之间没有发现显著差异。比例尺:200 µm。