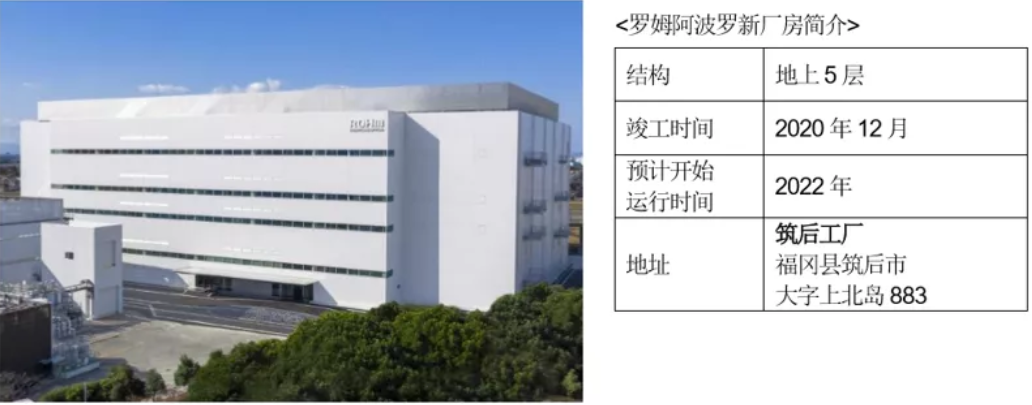

日本半导体制造商罗姆在ROHM Apollo Co.,Ltd.(总部位于日本福冈县)筑后工厂投建的新厂房于近日完工,并将于本月开始安装生产设备,以满足电动车等用途的碳化硅(SiC)电源控制芯片产能。

图片来源:罗姆

罗姆相关负责人向盖世汽车表示,与2019财年(截至2020年3月31日)相比,预计2024财年(截至2025年3月31日)的罗姆的SiC生产能力将提升5倍以上。而这将使其离2025年拿下全球30%市场份额的目标更近一步。

不止罗姆,其他半导体制造商如CREE、ST(意法半导体)、英飞凌以及中国的瀚天天成电子科技等厂商都在今年大举措扩大产能,SiC竞争已经进入白热化。

但即便如此,由于SiC的生产瓶颈尚未解决,原料晶柱的质量不稳定存在良率问题、 SiC器件的成本过高等因素,SiC整体市场无法大规模普及,SiC仍然面临巨大的产能缺口。

未来一到两年供需失衡没有悬念

作为第三代半导体中的代表材料,SiC(碳化硅)是制作高温、高频、大功率、高压器件的理想材料之一,基于SiC的解决方案使系统效率更高、重量更轻,且结构更紧凑。

SiC用在车用逆变器上,在相同功率等级下,全SiC模块的封装尺寸显著小于硅模块,同时也可以使开关损耗降低75%(芯片温度为150°C)。在相同封装下,全SiC模块具备更高的电流输出能力,支持逆变器达到更高功率。

对于车载充电和快速充电桩,SiC功率半导体与传统硅器件相比,在充电过程中减少了能量损失,也减少了所需的电容和电感的数量。

在电动汽车中,SiC功率半导体主要用于驱动和控制电机的逆变器、车载充电器和快速充电桩。特斯拉的Model 3就采用了意法半导体和英飞凌的SiC逆变器,其也是第一家在主逆变器中集成全SiC功率模块的车企。

目前,已有多家厂商推出了面向HEV/EV等电动汽车充电器的SiC功率器件。据市场研究和战略咨询公司YoleDéveloppement(Yole)统计,这一市场在2023年之前可保持44%的增长速度。

2020年7月,比亚迪汉上市,比亚迪自主研发、制造的SiC MOSFET功率器件搭载在汉EV四驱高性能版上,使其最终其SiC模块实现了可达200KW的输出功率,提升一倍的功率密度,百公里加速度仅为3.9秒,较之采用IGBT 4.0芯片的全新一代唐EV的4.4秒高于0.5秒。

“目前,电动车中的主驱逆变器仍以IGBT+硅FRD为主,但考虑到未来电动车需要更长的行驶里程、更短的充电时间和更高的电池容量,在车用半导体中,SiC一定会是未来趋势。”一位行业分析人士说道。

研究机构Digitimes Research预测,到2025年,电动汽车用碳化硅(SiC)功率半导体将占SiC功率半导体总市场的37%以上,高于2021年的25%。

SiC行业龙头Cree预测SiC逆变器能够提升5-10%的续航,节省400-800美元的电池成本(80kWh电池、102美元/kWh),与新增200美元的SiC器件成本抵消后,能够实现至少 200美元的单车成本下降。

Cree还表示,预计到2022年,SiC在电动车用市场空间将快速增长到24亿美元,是2017年车用SiC整体收入(700万美元)的342倍。而据罗姆测算,到2026年,几乎所有搭载800V动力电池的车型采用SiC方案都将更具成本优势。

甚至有机构预测,到2025年全球SiC市场将会增加到60.4亿美元,到2028年市场增长5倍。

但即便如此, SiC目前却面临着巨大缺口。

有数据显示,目前全球SiC硅晶圆总年产能约在40~60万片。

据了解,特斯拉Model 3逆变器集成了意法半导体的SiC MOSFET的功率模块,该主逆变器需要24个电源模块,每个电源模块均基于两个碳化硅MOSFET裸片,每辆汽车总共有48个SiC MOSFET裸片,此外,包括OBC、慢充充电器、快充电桩等,都可以放上SiC。

据“GaN世界”的报道,按照这个估算若循续渐进采用SiC后,平均2辆Tesla的纯电动车就需要一片6英寸SiC晶圆。2020 年,特斯拉全年共交付新车49.96 万辆,同比增长35.87%,离预定的 50 万辆的交付目标仅差 450 辆。

而果真如Wedbush证券分析师Dan Ives称,到2022年特斯拉的交付量可能会达到100万辆的话,那么,仅一个特斯拉就将消耗掉全球SiC硅晶圆总产量。

值得注意的是,作为全球最大的新能源汽车消费市场,2020年,中国新能源汽车产销分别完成136.6万辆和136.7万辆,同比分别增长7.5%和10.9%,增速较上年实现了由负转正。中汽协总工程师许海东表示, 2021年新能源汽车销量180万辆,同比增长40%。新能源汽车的发展必将促进SIC的需求。

此外,有分析指出,未来一到两年,除了常规的需求讲持续外,一系列因5G、Wi-Fi 6布局而衍生的新兴应用也会持续拉升相关SiC元器件需求,供应链供需失衡态势基本没有悬念。

力积电董事长黄崇仁2020年11月在法说会上指出,目前产能已紧到不可思议,客户对产能的需求紧张达到“恐慌”程度,预估明年下半年到2022年下半年,逻辑IC、DRAM市场都会缺货到无法想像的地步。

白热化竞争中产业瓶颈待破

因此,在SIC成为大趋势之下,在市场供需严重失衡的背景下,几乎所有半导体公司都在积极布局SiC 的研发、推广新产品以及扩产。

根据半导体时代产业数据中心出具的《2020年中国第三代半导体碳化硅晶片行业分析报告》数据显示:2020上半年全球半导体SiC晶片市场份额,美国CREE出货量占据全球45%,日本罗姆子公司SiCrystal占据20%,II-VI占13%;中国企业天科合达的市场占有率由2019年3%上升至2020年5.3%,山东天岳占比为2.6%。

为了进一步扩展碳化硅产品组合,2020年2月底英飞凌发布了8款CoolSiC™ MOSFET产品。” 同年3月,台湾晶圆制造商环球晶圆(GWC)正式推出150mm碳化硅晶圆产品。10月,英飞凌再次推出采用全新 D2PAK-7L 封装的 1200V CoolSiC™ MOSFET,导通电阻从 30mΩ到 350mΩ;东芝推出适用于高效率电源的新款1200V碳化硅MOSFET——“TW070J120B”。

产能新增方面,2019年5月Cree宣布,将在未来5年内,斥资10亿美元用于扩大SiC碳化硅产能,在公司美国总部北卡罗莱纳州达勒姆市建造一座采用最先进技术的自动化200mm SiC碳化硅生产工厂和一座材料超级工厂。

意法半导体(ST)也在2020年2月份以1.375亿美元现金收购了瑞典SiC晶圆制造商Norstel AB,Norstel生产150mmSiC裸晶圆和外延晶圆。意法半导体表示,该交易完成后,它将在全球产能受限的情况下控制部分SiC器件的整个供应链。

“中国制造2025”计划中也明确提出要大力发展第三代半导体产业。据盖世汽车不完全统计,仅2020年,全国至少有10个碳化硅项目开工或取得进展。

图片来源:北京天科合达半导体股份有限公司

其中,天科合达的第三代半导体碳化硅衬底产业化基地建设项目2020年8月在北京市大兴区顺利开工,总投资约9.5亿元人民币,新建一条400台/套碳化硅单晶生长炉及其配套切、磨、抛加工设备的碳化硅衬底生产线,项目计划于2022年年初完工投产,建成后可年产碳化硅衬底12万片。

2020年8月19日,三安光电宣布收购了于2019年投资约5.8亿元在福建安溪县建设产能3.6万片碳化硅衬底生产项目的北电新材。2020年11月合肥露笑科技投资100亿元建设的SIC设备制造、长晶生产、衬底加工、外延制作等产业链的研发和生产基地开工。

除了产能的因素,制约SiC发展的还有技术和成本因素。

瀚天天成电子科技销售副总裁司马良亮表示,由于碳化硅的生产瓶颈尚未解决,原料晶柱的质量不稳定,造成整体市场无法大规模普及。

安森美半导体宽禁带产品线经理Brandon Becker认为,SiC基板的开发是公司以及其它厂家都在着力解决的最大瓶颈之一。SiC基板与传统的硅晶锭有很大不同,从设备、工艺、处理到切割的一切都需要进行开发,以处理碳化硅。

“本来在长晶的晶种就要求相当高的纯度、取得的难度大,其次长晶的时间相当长,硅材料长晶平均只要3天即可长成一根晶棒,但碳化硅晶棒则需要一周,再者,一般的硅晶棒可以长200公分的长,但一根碳化硅的晶棒只能长出2公分。”上述分析人士说道。

此外,SiC本身属于硬脆性材料,由其制成的晶圆,在使用传统的机械式切割晶圆划片时,极易产生崩边,影响产品良率及可靠性。

据了解,目前市场上的SIC晶圆绝大部分都是4英寸和6英寸,极少有厂商能生产8英寸SiC晶圆。而上述因素又导致了SiC价格高昂,且随着需求增加,SIC的价格多次上涨,应用和推广难度就更大了。目前,SiC器件的价格是Si器件价格的4到5倍。

不过,也有分析认为,2022年有望成为碳化硅价格下降的关键转折点。碳化硅器件价值链可分为衬底——外延——晶圆——器件,其中衬底所占的成本最高为50%,外延片是25%,器件晶圆生产环节20%,封装测试环节5%。

海通证券预测,因为主流豪华汽车品牌开始量产采用碳化硅方案的车型,这将大幅提升Cree等衬底厂商8英寸线的产能利用率,到2025年碳化硅器件价格有望下降到当前水平的1/4-1/3,此外,碳化硅有望提高3%-5%的碳化硅逆变器效率,从而降低电池成本,碳化硅的经济性和性能优势将充分显现。